淺談鈑金加工工藝路線的選擇

發(fā)布時間:2021-12-10

鈑金零件工藝有其固有特點。工藝?yán)碚摰臍w納與總結(jié)有助于提升工藝人員對鈑金加工的運用能力,有利于設(shè)計出更優(yōu)化的工藝流程與加工方案。在現(xiàn)有設(shè)備加工能力和產(chǎn)品結(jié)構(gòu)基本定型的前提下,從工藝角度進(jìn)行結(jié)構(gòu)優(yōu)化,立足于生產(chǎn)動態(tài)平衡、靈活協(xié)調(diào),制定出最優(yōu)化的工藝方法是鈑金工藝人員的主要職責(zé)。

鈑金零件特點

鈑金零件具有自身薄、易成形等特點,可以成形為各種形狀的零部件。隨著焊接、組裝、拉鉚等工藝的應(yīng)用,給予了產(chǎn)品實現(xiàn)多結(jié)構(gòu)的可能性。同時,這些特點也使鈑金件在加工過程中會或多或少地發(fā)生不同程度的變形,如彎曲變形、扭轉(zhuǎn)變形、凹凸變形等。這些變形使得整個構(gòu)件的尺寸或形狀發(fā)生變化,造成質(zhì)量問題。但鈑金零件生產(chǎn)工藝又有其固有規(guī)律,對同類型產(chǎn)品,根據(jù)現(xiàn)有的設(shè)備、人力等,可以靈活調(diào)整加工的先后順序,給出合理的加工工藝。所以選擇正確的工藝路線,是對這一類問題有效的預(yù)防和解決的措施。

鈑金工藝路線設(shè)定基本原則

工藝路線的制定必須結(jié)合產(chǎn)品的形狀和公司現(xiàn)有的加工設(shè)備,以滿足產(chǎn)品質(zhì)量要求為前提,最終實現(xiàn)經(jīng)濟(jì)效益最大化。一般工藝路線的制定可遵循以下原則:⑴滿足產(chǎn)品質(zhì)量要求;⑵產(chǎn)品工藝路線經(jīng)濟(jì);⑶為后續(xù)工序提供優(yōu)化;⑷便捷加工。工藝人員對質(zhì)量的考慮著重點來源于對產(chǎn)品結(jié)構(gòu)功能性與外觀的把握,以及對設(shè)備加工能力掌握的熟練程度。考慮整機(jī)累計誤差配合關(guān)系、優(yōu)化產(chǎn)品加工方法以降低加工難度、批量生產(chǎn)時設(shè)定相對穩(wěn)定的工藝路線是工藝編制需考慮的三個方向。

整機(jī)累計誤差配合

累計誤差配合是產(chǎn)品本身制造累計公差在裝配上的綜合反映,在進(jìn)行工藝分析時,應(yīng)做相應(yīng)的公差分配,保證累計誤差在可控范圍內(nèi)。如我公司生產(chǎn)的交流電控機(jī)柜為此種情況的典型產(chǎn)品,現(xiàn)以此為例展開詳述。

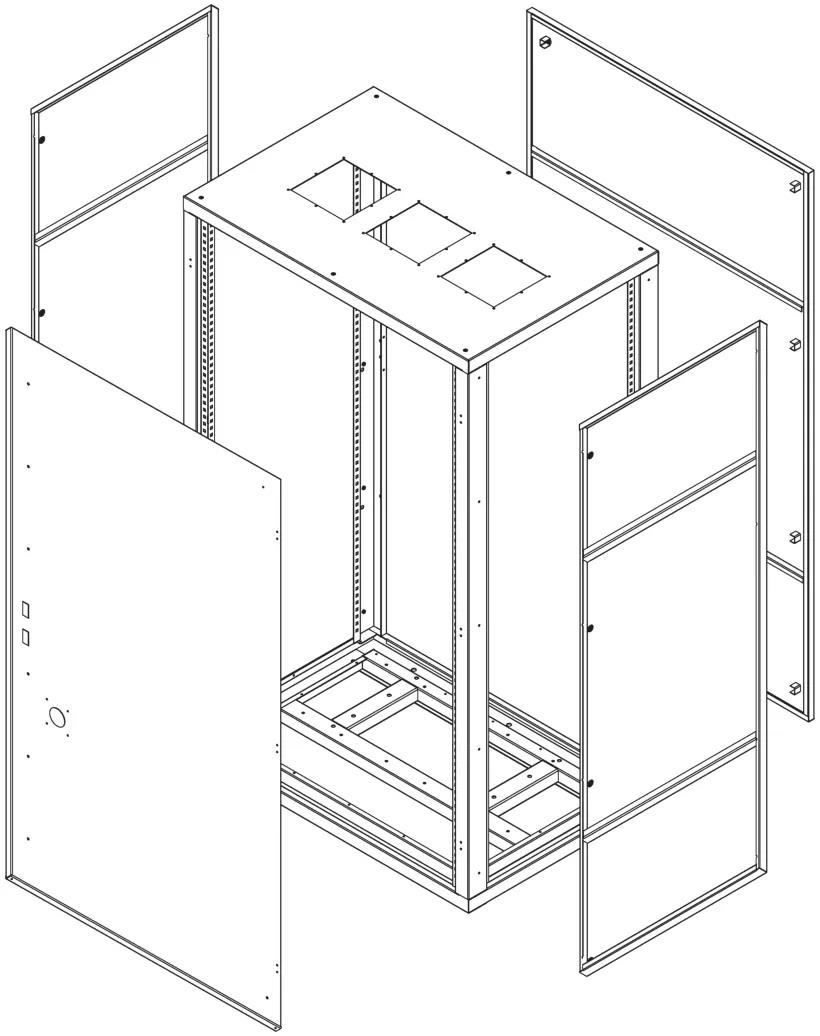

交流電控機(jī)柜一般可加工成拼裝機(jī)柜和焊接機(jī)柜。較為常見的是拼裝機(jī)柜,拼裝機(jī)柜的典型主體結(jié)構(gòu)由頂框、底框、立柱、前門、后門和側(cè)門(板)組成(圖1)。

圖1 拼裝交流電控機(jī)柜

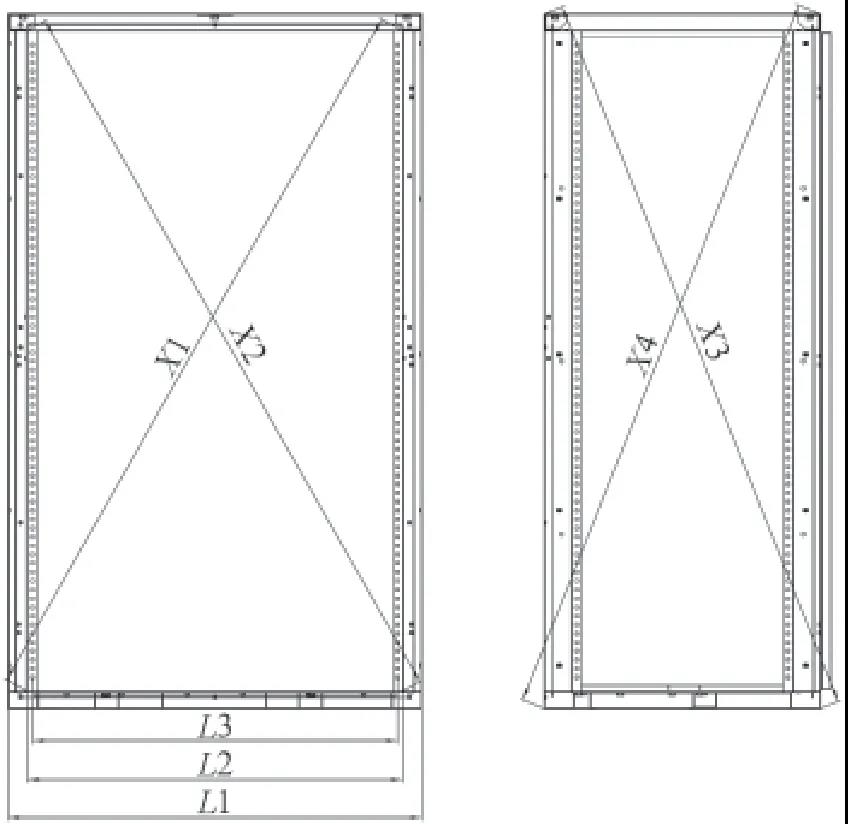

處理好這幾種組成零件的加工工藝,基本上就能保證機(jī)柜產(chǎn)品的加工質(zhì)量。一般客戶對機(jī)柜總裝后整體外形尺寸有一定要求,如圖2所示,要求對角線尺寸X1與X2、X3與X4尺寸差小于2mm,根據(jù)安裝使用狀況,客戶對寬度尺寸L3有管控,但對高度和厚度尺寸要求不嚴(yán)。由于客戶設(shè)計時,一般用本體造型至所需尺寸,未考慮涂覆膜厚,致使工件噴涂、組裝后,機(jī)柜外形尺寸會超差。因此需要對各個組成零件調(diào)整涂覆余量,以滿足寬度尺寸L3,同時也要保證尺寸L1、L2,通常采用頂框、底框和立柱配合調(diào)整方式,根據(jù)裝配不同,調(diào)整量有差異。前后門、側(cè)門一般嵌入安裝在上下門楣之間,故外形尺寸一般取負(fù)偏差。

圖2 機(jī)柜總裝后整體外形尺寸

涂覆余量需根據(jù)噴涂種類的不同做相應(yīng)的調(diào)整,考慮裝配間隙和其他因素,一般在管控尺寸取下偏差的基礎(chǔ)上再調(diào)噴涂余量(通常門板類取負(fù)偏差且再留0.5~1mm涂覆層余量)。

優(yōu)化產(chǎn)品加工方法

加工方法的優(yōu)化在于對其加工順序的調(diào)整或工藝的改進(jìn),通過一個簡單的例子來分析說明。如某一種門板展開圖見圖3,此門板單件加工時可著重考慮其質(zhì)量和時間,一般的工藝方案是:剪床下料→沖床沖外形及內(nèi)孔→折床折彎→焊接四角。這樣的工藝方案省時省力,但若大批量生產(chǎn)對沖床刀具的損壞會加劇,大大增加了機(jī)床的維護(hù)成本。另外,若編程程序稍有問題將會造成不可挽回的損失。由于這類門板異形處的作用是為了安裝門吸,所以大批量生產(chǎn)這類門板時通常采用如下加工方案:剪床下料(三個門吸小片另下料)→沖床沖內(nèi)孔→剪角→折床折彎→焊接四角及三個門吸小片。該方案的改進(jìn)不僅省下了原材料、設(shè)備維護(hù)成本,還大大降低了編程的出錯率。

圖3 某一種門板

工藝路線的穩(wěn)定性選擇

工藝路線的穩(wěn)定性選擇應(yīng)與生產(chǎn)批量相匹配,工藝路線會因生產(chǎn)批量的變化而面臨不同的選擇,產(chǎn)品處于試制階段時的工藝路線會與小批量生產(chǎn)有所不同。試制階段側(cè)重于產(chǎn)品整體結(jié)構(gòu)驗證及加工時效性,對工藝加工成本不敏感,小批量生產(chǎn)則側(cè)重于工藝路線驗證,對于單件結(jié)構(gòu)進(jìn)行局部優(yōu)化以及適量模具準(zhǔn)備。批量生產(chǎn)所選擇的工藝會以成本為最優(yōu)先考慮項,盡可能優(yōu)化工藝,節(jié)約成本。下面以一個小彎角件(圖4)為例說明:

⑴工藝路線Ⅰ:剪床下料→折床折彎→劃線打孔并攻絲;

⑵工藝路線Ⅱ:

剪床下料(可好幾件單品合并)→沖床沖底孔→剪床剪裁成單品→折床折彎→鉗工攻絲;

⑶工藝路線Ⅲ:制作模具加工。

圖4 小彎角件

通過以上三種工藝路線的對比,發(fā)現(xiàn)這三種方案均能有效地達(dá)到客戶的要求,但每一種方案又有各自的特點。工藝路線Ⅰ因需人工多且耗時間(劃線打孔),造成大比例制程損耗,一般只適合下單件產(chǎn)品的加工,批量生產(chǎn)不建議用此方案;工藝路線Ⅱ用機(jī)床的過程多,在時間上要稍快些,且一次可出多件產(chǎn)品,適合于中小批最生產(chǎn),但其沖完后需再進(jìn)行剪裁,可能會造成孔位的少量位移;工藝路線Ⅲ針對其制作出合適的模具加工,適用于大批量生產(chǎn)加工,省時省力。

通過以上的探討,可見工藝路線的選擇對加工過程損耗的影響與生產(chǎn)批量息息相關(guān),工藝路線的選擇應(yīng)綜合考慮各種因素,所以根據(jù)不同的生產(chǎn)狀況恰當(dāng)選擇工藝路線尤為重要。

結(jié)束語

鈑金零件的加工工藝是一個較為復(fù)雜的問題。本文簡單闡述一般鈑金零件工藝設(shè)定的基本原則,以期找出工藝設(shè)定的基本方法,總之,作為一名工程師,應(yīng)該樹立成本觀念,融合成本于工藝中,從整體全局的角度,看待工藝設(shè)定的過程。

聯(lián) 系 人:前臺

聯(lián) 系 人:前臺 中國.江蘇

中國.江蘇 關(guān)注官方微信

關(guān)注官方微信

關(guān)注官方微信

關(guān)注官方微信